Más leído

- 1. La Jornada de Igualdad de MONDRAGON llama a trabajar liderazgos para promover un cambio cultural transformador

- 2. Orkli se suma a MONDRAGON Hospitality

- 3. Las cooperativas de las divisiones de Automoción firman la entrada como socias-colaboradoras en MGEP

- 4. Domusa Teknik y MONDRAGON invierten en Hotta, transformando el calor residual en confort

- 5. Leire Mugerza, galardonada con el Premio ASPEGI 2026 a la mejor “Directiva de Gipuzkoa”

- 6. La falta de relevo generacional y la mayor captación de talento externo ya tienen un impacto directo en las políticas retributivas de las empresas vascas

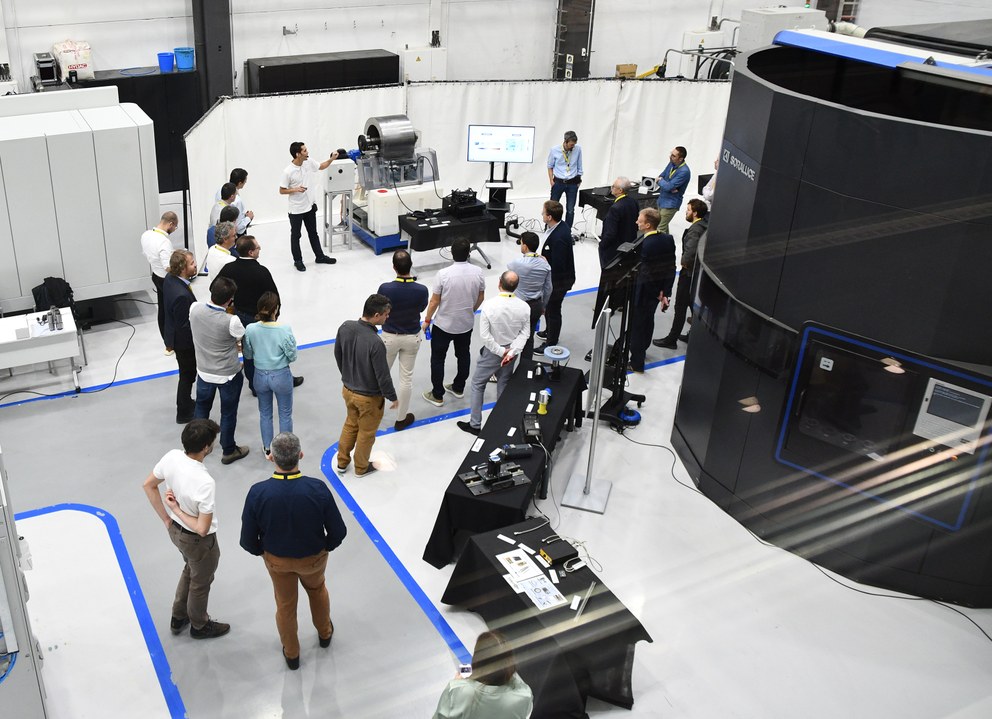

IDEKO anticipa una industria más digital y ecológica con avances innovadores en la producción cero defectos

La evolución de la industria manufacturera hacia una fabricación cero defectos es un paso indispensable en pos de una transición digital y ecológica que ayude a conseguir los objetivos del Pacto Verde Europeo, un conjunto de iniciativas suscritas por los estados miembro de la UE con el fin último de lograr la neutralidad climática en 2050.

Para ello, la integración de sistemas avanzados, que permitan el análisis de datos en tiempo real, y el desarrollo de soluciones basadas en inteligencia artificial (IA) se posicionan como conceptos clave para facilitar la monitorización de la cadena de producción, la detección temprana de errores, así como la compensación de los mismos.

En este contexto, el centro tecnológico IDEKO, miembro de Basque Research and Technology Alliance (BRTA) y referente en fabricación avanzada, ha contribuido con un papel destacado en la finalización de cuatro proyectos europeos financiados por el programa H2020 de la Unión Europea enfocados en demostrar y optimizar la eficiencia manufacturera a través de la digitalización.

En el marco de la iniciativa INTERQ, ha liderado el desarrollo de soluciones de inspección e IA para la prevención de fallos en el proceso de fabricación y garantizar la calidad de las piezas.

Por ejemplo, en el marco de la iniciativa INTERQ, ha liderado el desarrollo de soluciones innovadoras para lograr la monitorización exhaustiva de los procesos de fabricación, la prevención de fallos a tiempo y garantizar el sello de calidad o quality hallmark de las piezas, avanzando hacia la fabricación cero defectos.

Las soluciones desarrolladas en colaboración entre los 25 socios del proyecto van desde sensores integrables en las máquinas hasta la implementación de nuevos sistemas de inspección no destructivos (NDT) basados en ultrasonidos y corrientes inducidas, así como sistemas de monitorización capaces de identificar la huella digital del proceso, también conocida como process fingerprint.

Además, el consorcio ha impulsado nuevos métodos y enfoques basados en algoritmos de IA, enfocados en optimizar tanto el proceso como el producto.

Según el Dr. Jose Luis Lanzagorta, investigador de procesos de fabricación de IDEKO, “liderar este proyecto ha sido un importante desafío, que ha permitido consolidar al centro como líder en tecnologías de fabricación avanzada y en el ámbito de la IA”.

Otras contribuciones destacadas

En paralelo, el centro tecnológico también ha contado con una participación destacada en el desarrollo de las soluciones y objetivos de otros tres proyectos europeos finalizados: SERRANO, LEVEL-UP y COGNIPLANT.

Las iniciativas SERRANO, LEVEL-UP y COGNIPLANT también han contado con la experiencia de IDEKO en la digitalización de la fabricación avanzada y de la industria de proceso, así como el remanufacturing de instalaciones industriales.

En el caso de SERRANO, IDEKO ha colaborado en el desarrollo de una innovadora aplicación que emplea IA para supervisar la salud de componentes mecánicos críticos, como los husillos a bolas. Este proceso, conocido como condition monitoring, permite detectar anomalías casi en tiempo real y predecir posibles inconvenientes durante la producción para facilitar el mantenimiento predictivo.

Asimismo, en su participación en el proyecto LEVEL-UP, el centro ha colaborado en la implementación de nuevos conceptos como el remanufacturing o refurbishment de instalaciones y la modernización digital de las plantas o la adaptación a las tecnologías digitales más avanzadas. En concreto, IDEKO ha puesto en marcha tecnologías de digitalización e IA para optimizar el control de líneas de rectificado de ejes de ferrocarril, facilitando el mantenimiento predictivo con la consiguiente mejora del proceso.

Por último, en el marco de la iniciativa COGNIPLANT, IDEKO ha diseñado una solución digital denominada Co-Digitise, que actúa como conexión entre los sistemas físicos de las plantas de producción y una plataforma cognitiva de monitorización y control en industria de proceso o fabricación continua. Esta herramienta se encarga de adquirir los datos de la planta para recopilar toda la información necesaria y, después, virtualiza esos datos, organizándolos de manera estructurada en un lenguaje común y comprensible que facilita el análisis futuro y la toma de decisiones.

Los cuatro proyectos, ejecutados bajo el paraguas del Programa Horizon 2020 (H2020) y con el respaldo financiero de la Comisión Europea, contribuyen significativamente a la fabricación cero defectos, así como a la consecución de industria manufacturera europea más digital y medioambientalmente sostenible.